PDF(19912 KB)

PDF(19912 KB)

PDF(19912 KB)

PDF(19912 KB)

PDF(19912 KB)

PDF(19912 KB)

氧化石墨烯/铜基复合材料的微观结构及力学性能

Microstructure and Mechanical Properties of Graphene Oxide/Copper Composites

({{custom_author.role_en}}), {{javascript:window.custom_author_en_index++;}}

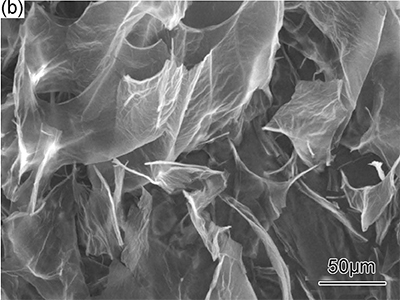

({{custom_author.role_en}}), {{javascript:window.custom_author_en_index++;}}采用球磨和真空热压烧结方法成功制备氧化石墨烯/铜复合材料。利用OM,SEM,XRD,显微硬度计和电子万能试验机等分析球磨后的复合粉形貌,研究氧化石墨烯添加量对复合微观结构及力学性能的影响。结果表明:制备的氧化石墨烯/铜基复合材料组织致密,氧化石墨烯以片状形态较均匀地分布在铜基体中,并与铜基体形成良好的结合界面。氧化石墨烯质量分数为0.5%时,复合材料的综合力学性能较好,显微硬度和室温压缩强度分别为63HV和276 MPa,相对于纯铜基体分别提高了8.6%和28%。其强化机理为剪切应力转移强化、位错强化和细晶强化。

Graphene oxide/copper (GO/Cu) composites were successfully synthesized through the ball milling and vacuum hot press sintering process. The morphologies of the mixture powders, and the microstructure and mechanical properties of GO/Cu composites were investigated by OM, SEM, XRD, hardness tester and electronic universal testing machine, respectively. The results show that the GO/Cu composites are compact. Graphene oxide with flake morphology is uniformly dispersed and well consolidated with copper matrix. When the mass fraction of graphene oxide is 0.5%, the microhardness and compress strength at RT reach up to 63HV and 276 MPa, increased by 8.6% and 28%, respectively. The strengthening mechanism is load transfer effect, dislocation strengthening and fine crystal reinforcing.

氧化石墨烯/铜基复合材料 / 真空热压烧结 / 微观结构 / 力学性能 {{custom_keyword}} /

graphene oxide/copper composite / vacuum hot press sintering / microstructure / mechanical property {{custom_keyword}} /

(1)

(1) (2)

(2) (3)

(3) (4)

(4)

图 3 激光选区熔化过程不同扫描速率与激光功率条件下所制备的试样Fig.3 Fabricated specimens using selective laser meltingwith different thermal input parameters |

表 1 实验用Inconel 718合金成分(质量分数/%)Table 1 Chemical compositions of Inconel 718 alloy(mass fraction/%) |

| Fe | Cr | Nb | Mo | Ti | Al | C | Ni |

| 21.86 | 18.44 | 5.04 | 3.02 | 0.88 | 0.33 | 0.03 | Bal |

图 4 激光选区熔化过程温度场等温线分布模拟图(激光功率285W,扫描速率960mm/s,扫描路径2中部) Fig.4 Simulated temperature isothermal line during selectivelaser melting (laser power 285W, scanning speed960mm/s, middle of path 2) |

图 5 激光选区过程中同一铺粉层中不同时段内温度场分布情况, 灰色区域为熔池(激光功率285W,扫描速率960mm/s)(a)扫描路径1;(b)扫描路径2;(c)扫描路径3;(d)扫描路径4 Fig.5 Simulated temperature distributions during selective laser melting, gray area represents melting pool (laser power 285W, scanning speed 960mm/s) (a)path 1;(b)path 2;(c)path 3;(d)path 4 |

图 6 不同激光功率作用下温度随时间变化曲线(激光扫描速率为860mm/s) Fig.6 Time-dependent thermal cycle under different laser powers (the laser scanning speed is 860mm/s) |

图 10 激光功率为285W,线扫描速率为960mm/s条件下激光选区熔化过程中熔池大小的模拟结果(a)及金相实验验证(b)Fig.10 Simulated results (a) of melting pool size during selective laser melting and OM experimental verification (b) under theconditions of laser power 285W and scanning speed 960mm/s |

(5)

(5)| 1 |

岳红彦, 高鑫, 林轩宇, 等. 石墨烯增强铜基复合材料的研究现状[J]. 哈尔滨理工大学学报, 2014, 19 (5): 1- 4.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 2 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 3 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 4 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 5 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 6 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 7 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 8 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 9 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 10 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 11 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 12 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 13 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 14 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 15 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 16 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 17 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 18 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 19 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 20 |

凌自成, 闫翠霞, 史庆南, 等. 石墨烯增强金属基复合材料的制备方法研究进展[J]. 材料导报, 2015, 29 (4): 143- 149.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 21 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 22 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 23 |

邓尧, 黄肖容, 邬晓龄. 氧化石墨烯复合材料的研究进展[J]. 材料导报, 2012, 26 (8): 84- 87.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 24 |

周静.氧化石墨烯和石墨烯的制备、表征与应用[D].南京:南京大学, 2011.

ZHOU J.Synthesis, characterization and application of graphene oxide and graphene[D].Nanjing:Nanjing University, 2011.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 25 |

李彬.石墨烯/铜复合材料制备及性能研究[D].哈尔滨:哈尔滨工业大学, 2012.

LI B.Preparation and properties of graphene/copper composites[D].Harbin:Harbin Institute of Technology, 2012.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 26 |

魏炳伟.铜-石墨烯复合材料制备和性能的研究[D].重庆:重庆理工大学, 2014.

WEI B W.Research on preparation and properties of copper-graphene composites[D].Chongqing:Chongqing University of Technology, 2014.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 27 |

燕绍九, 杨程, 洪起虎, 等. 石墨烯增强铝基复合材料的研究[J]. 材料工程, 2014, (4): 1- 6.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 28 |

李多生, 吴文政, QINQ H, 等. 石墨烯/Al复合材料的微观结构及力学性能[J]. 中国有色金属学报, 2015, 25 (6): 1498- 1504.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 29 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 30 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 31 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| {{custom_ref.label}} |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

PDF(19912 KB)

PDF(19912 KB)

图 1 激光选区熔化三维有限元热模型示意图

图 1 激光选区熔化三维有限元热模型示意图 图 2 模型中使用的随温度变化的Inconel 718合金热物理参数

图 2 模型中使用的随温度变化的Inconel 718合金热物理参数 图 3 激光选区熔化过程不同扫描速率与激光功率条件下所制备的试样

图 3 激光选区熔化过程不同扫描速率与激光功率条件下所制备的试样 表 1 实验用Inconel 718合金成分(质量分数/%)

表 1 实验用Inconel 718合金成分(质量分数/%) 图 4 激光选区熔化过程温度场等温线分布模拟图

图 4 激光选区熔化过程温度场等温线分布模拟图 图 5 激光选区过程中同一铺粉层中不同时段内温度场分布情况, 灰色区域为熔池

图 5 激光选区过程中同一铺粉层中不同时段内温度场分布情况, 灰色区域为熔池 图 6 不同激光功率作用下温度随时间变化曲线

图 6 不同激光功率作用下温度随时间变化曲线 图 7 不同激光扫描速率条件下温度随时间变化曲线

图 7 不同激光扫描速率条件下温度随时间变化曲线 图 8 不同激光热输入条件对熔池大小的影响(a)熔池宽度;(b)熔池深度

图 8 不同激光热输入条件对熔池大小的影响(a)熔池宽度;(b)熔池深度 图 9 不同激光线能量密度对于熔池大小模拟结果的影响

图 9 不同激光线能量密度对于熔池大小模拟结果的影响 图 10 激光功率为285W,线扫描速率为960mm/s条件下激光选区熔化过程中熔池大小的模拟结果(a)及金相实验验证(b)

图 10 激光功率为285W,线扫描速率为960mm/s条件下激光选区熔化过程中熔池大小的模拟结果(a)及金相实验验证(b) 图 11 激光选区熔化过程不同激光线能量密度下熔池大小实验结果(图中数据点为实验金相测试结果)

图 11 激光选区熔化过程不同激光线能量密度下熔池大小实验结果(图中数据点为实验金相测试结果)/

| 〈 |

|

〉 |